銅排受力分析與安全設計要點

銅排力學設計核心:安全與可靠性的平衡

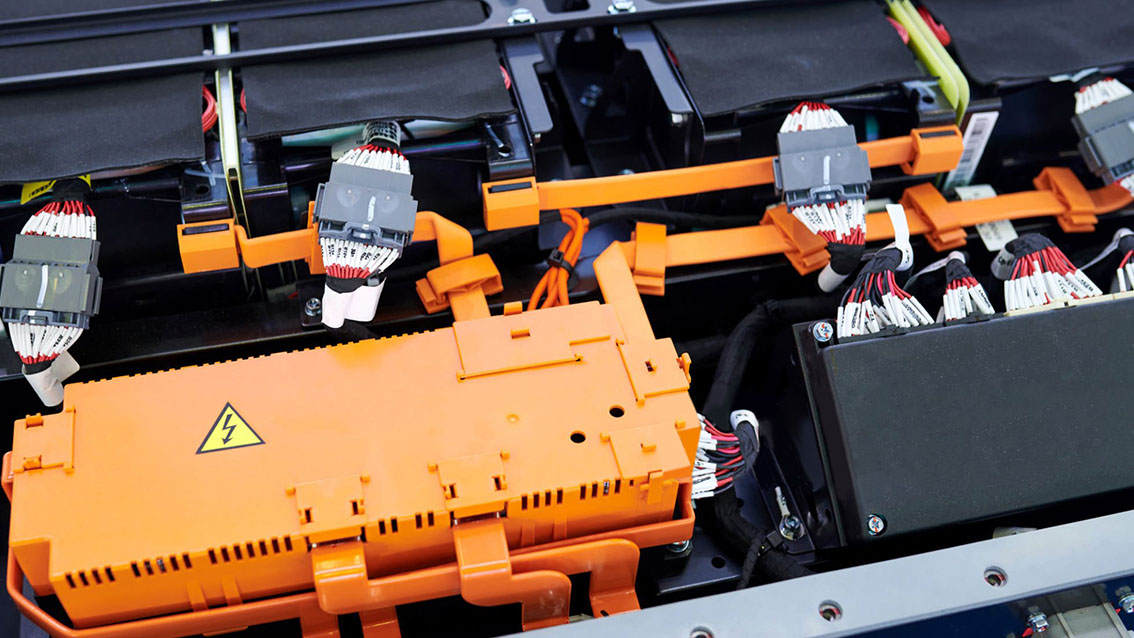

在新能源電驅系統、儲能電站及高低壓配電設備中,銅排(Busbar)是電流傳輸與電能分配的關鍵部件。它不僅承擔著高電流密度下的導電任務,還承擔機械支撐、熱傳導和絕緣隔離等多重功能。隨著系統電壓、電流等級的不斷提升,以及空間布置的日益緊湊,銅排在運行中承受的機械、熱及電磁應力顯著增加。若受力設計不當,將直接影響系統的安全性與穩定性。

因此,對銅排受力進行科學分析,并制定合理的安全設計策略,是新能源母排制造與配電系統設計中不可或缺的重要環節。

一、銅排受力的主要類型與特征

銅排在制造、裝配和運行中,會同時受到多種類型的應力作用,其主要來源包括:

1. 機械安裝應力

在設備裝配或現場安裝過程中,若安裝公差、支撐位置或緊固方式控制不當,容易產生初始應力(Residual Stress)。

這種應力雖然不明顯,卻會在長時間運行或熱循環過程中累積,導致銅排永久變形、絕緣層龜裂或接觸松動。

在配電柜或新能源汽車電驅系統中,這類安裝應力往往是早期故障的隱性誘因。

2. 電磁力應力(Electrodynamic Force)

在短路或突發過流狀態下,銅排中會流過數倍額定電流的沖擊電流,產生巨大的電磁力。

相鄰母排之間會出現相互排斥或吸引的瞬態沖擊,這種力可達到幾千牛甚至上萬牛。

若支撐結構設計不足或固定點布局不合理,銅排可能發生瞬時位移、彎曲變形甚至相間碰撞,引發短路與絕緣擊穿事故。

3. 熱應力(Thermal Stress)

銅的線膨脹系數較大(約17×10??/K),在長時間通流或頻繁啟停時,銅排會不斷發生膨脹與收縮。

當其受限于緊固件或結構件時,會形成明顯的熱膨脹約束力。

在新能源汽車、儲能系統和高壓配電柜中,這類熱應力若未得到補償,極易導致絕緣層老化、接觸面松動或結構裂紋。

4. 振動與外部載荷應力

尤其在新能源汽車或風電變流器等高振動場景中,銅排會長期承受交變機械載荷。

振動引起的微動磨損、疲勞累積及接觸電阻增加,都是導致可靠性下降的重要因素。

二、銅排受力分析方法

銅排的受力分析是母排設計的重要基礎,應結合仿真、測試與工程經驗多維評估:

1. 有限元仿真分析(FEA)

利用三維建模與有限元仿真軟件,對銅排的電磁場分布、溫升效應與力學響應進行耦合分析。

通過模擬不同載流、短路及熱循環條件,識別應力集中點、最大位移區及可能的疲勞風險,為結構優化提供可靠依據。

2. 熱-力-電多場耦合實驗驗證

通過短路沖擊、熱循環和振動試驗,對樣件的形變、接觸穩定性及溫升分布進行驗證。

這些測試能真實反映母排在極端運行環境下的綜合受力狀態,是產品定型與安全認證的重要環節。

3. 應變與疲勞監測

在關鍵連接點布置應變計,對裝配應力與運行應變進行實時監測,評估其疲勞壽命與結構安全裕度。

該方法尤其適用于動力電池包和高壓配電柜的長期運行可靠性分析。

三、安全設計要點與工程實踐

在新能源與配電系統中,銅排的安全設計需從結構、材料、工藝與安裝四個維度系統考慮:

1. 結構設計優化

合理布置支撐點與安裝間距,防止懸臂過長引起撓度過大;

折彎處設置足夠彎曲半徑(一般≥3倍厚度),避免應力集中;

對多層母排進行分層設計,確保磁力與熱應力平衡;

在長距離銅排上設置滑動支撐或膨脹補償結構,釋放熱應力。

2. 材料與表面處理

優選高導電T2紫銅或高強度C1100銅材,兼顧導電性與機械強度;

采用鍍錫、鍍鎳等表面工藝,降低接觸電阻并防止氧化;

對絕緣層選用耐高溫材料(如PI、PPS+GF、PVC浸塑等),確保在受力變形下仍保持良好附著與絕緣性能。

3. 工藝與裝配控制

在生產過程中控制折彎應力與退火工藝,防止內應力殘留;

裝配過程中保持銅排自然狀態,避免強行裝配;

對緊固件進行扭矩控制,防止因力矩不足或過緊造成接觸不良或絕緣破壞。

4. 檢測與監測

對成品進行形變檢測、溫升測試、絕緣耐壓與短路模擬測試;

在關鍵節點引入溫度或應變傳感監測,進行運行狀態追蹤與預警。

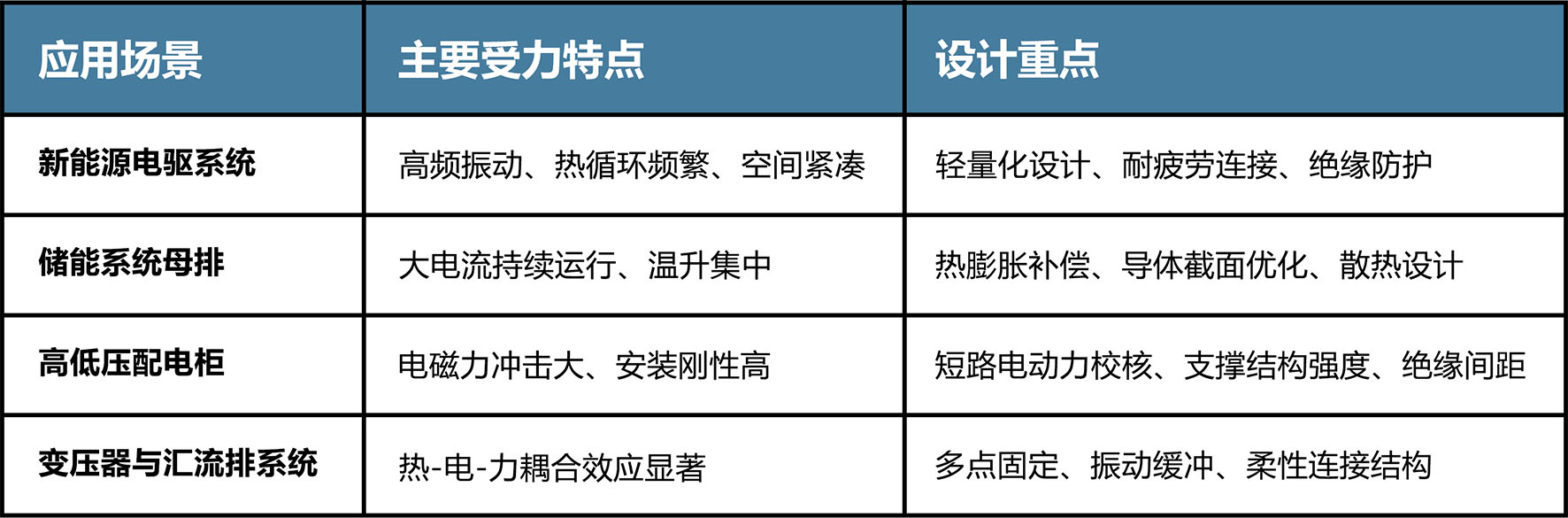

四、配電系統與新能源應用的設計差異

在不同應用領域,銅排的受力特征與安全設計重點也各有差異:

五、未來趨勢與創新方向

隨著新能源與智能電網技術的發展,銅排受力設計正向仿真驅動與智能化制造方向演進:

數字化仿真驗證

利用數字孿生技術實現銅排的熱-力-電動態監測與虛擬調優,提高設計精度與驗證效率。復合材料與輕量化設計

采用銅包鋁、銅鋁復合或碳纖維增強結構,實現導電與機械性能平衡,降低系統重量。自動化裝配與扭矩監控

通過機器人裝配與自動扭矩控制系統,實現安裝應力可控與一致性保障。高可靠絕緣一體化工藝

注塑包覆與模壓成型技術可在保障絕緣性能的同時,顯著提升機械穩定性與抗振性能。

結語

銅排受力分析與安全設計是新能源與配電系統長期可靠運行的基礎。

從材料選型到結構設計,從制造工藝到裝配控制,每一個環節都與受力安全息息相關。

人禾依托豐富的母排制造經驗與先進的仿真分析技術,致力于為全球客戶提供高可靠性、高安全性的銅排連接解決方案。

只有深入分析新能源電驅系統中銅排的受力機制(如振動載荷、熱循環應力),并明確不同工況下的安全邊界(如電流承載極限、絕緣耐受閾值),

才能真正實現電驅系統內部電能傳輸的高效與安全。